Le zingage, technique utilisée dans divers secteurs industriels, vise à prévenir la corrosion des métaux en appliquant une couche de zinc sur la surface d’un matériau métallique de base, typiquement de l’acier. Cette stratégie crée une barrière protectrice contre l’oxydation.

Généralités

Le zingage est une technique de protection contre la corrosion qui repose sur le principe de la galvanisation. Le zinc, en tant que métal sacrificiel, se corrode à la place du métal de base, prolongeant ainsi la durabilité et la vie utile de la pièce métallique. Ce processus peut être réalisé selon différentes méthodes, notamment le zingage à chaud, le zingage électrolytique et le zingage mécanique.

Les différentes techniques de zingage des métaux

Il existe plusieurs techniques de zingage.

Processus de zingage à chaud

Dans le zingage à chaud, les pièces métalliques sont plongées dans un bain de zinc fondu à haute température. Le revêtement de zinc est formé par réaction chimique entre le zinc liquide et la surface du métal de base. Ce processus garantit une adhérence exceptionnelle et une protection durable contre la corrosion. Le zingage à chaud est souvent utilisé pour les pièces massives ou les structures métalliques nécessitant une protection robuste.

Zingage électrolytique

Le zingage électrolytique, également connu sous le nom de galvanoplastie, implique l’immersion des pièces métalliques dans une solution électrolytique contenant des ions de zinc. Un courant électrique est ensuite appliqué, ce qui provoque le dépôt de zinc sur la surface des pièces. Cette méthode offre un contrôle précis de l’épaisseur du revêtement et est couramment utilisée pour les pièces de petite à moyenne taille.

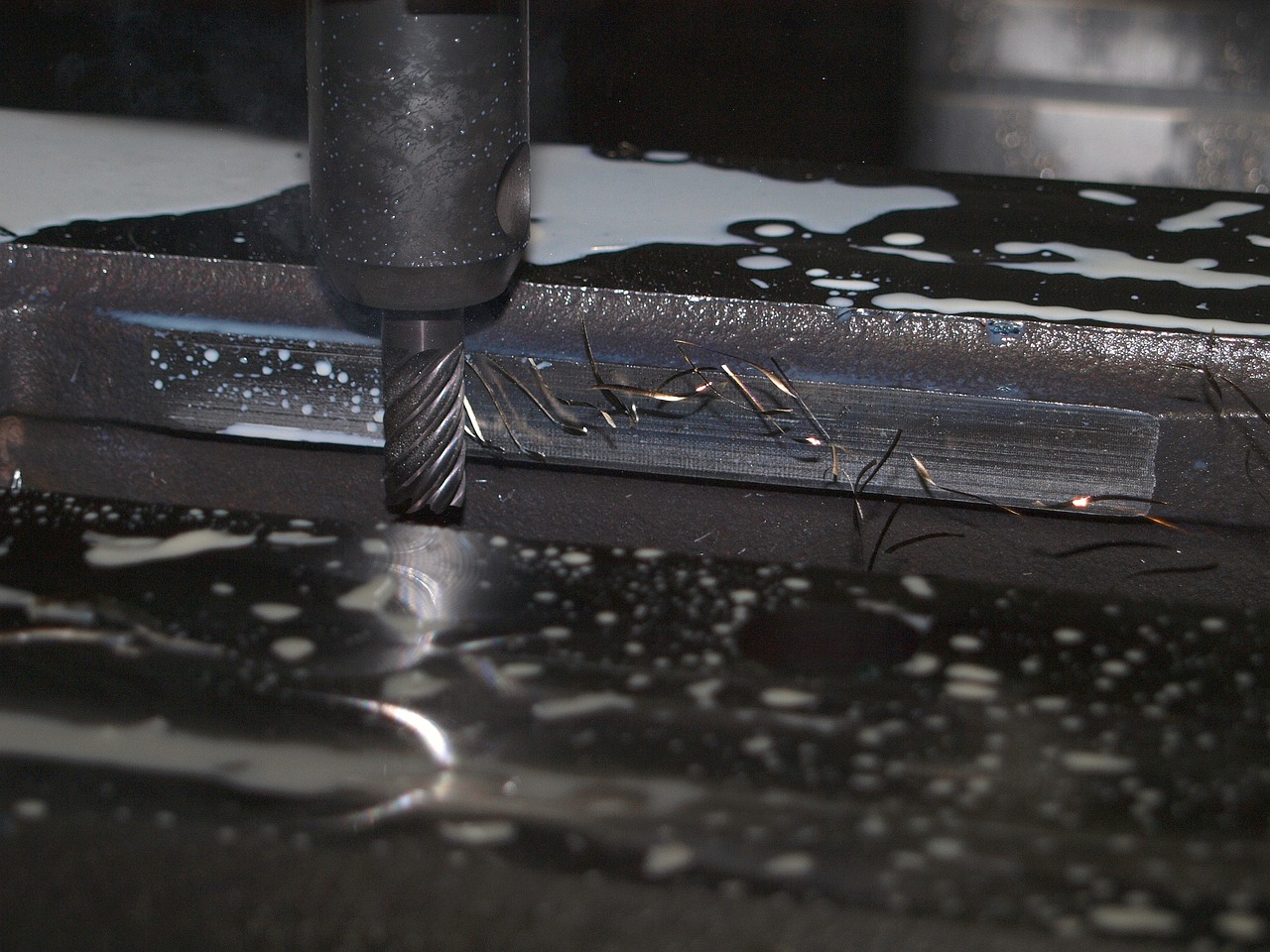

Zingage mécanique

Le zingage mécanique est un processus qui consiste à appliquer du zinc sous forme de poudre sur la surface des pièces métalliques à l’aide de techniques telles que la pulvérisation ou la centrifugation. Ce revêtement est ensuite fondu pour former une couche uniforme de zinc. Bien que moins courant que les autres méthodes, le zingage mécanique peut être avantageux pour les pièces de formes complexes ou les applications spécifiques.

Applications du zingage des métaux

Le zingage des métaux est utilisé dans de nombreuses industries :

-

- Industrie automobile : les pièces automobiles, telles que les carrosseries, les châssis et les composants moteur, sont souvent zinguées. Cela permet de les protéger contre la corrosion due aux conditions environnementales difficiles.

-

- Construction : les éléments structuraux en acier utilisés dans la construction, tels que les poutres, les barres d’armature et les clôtures, sont zingués. Cela permet de prolonger leur durée de vie et d’assurer leur intégrité structurelle.

-

- Électronique : les composants électroniques, tels que les boîtiers et les supports, peuvent être zingués. Ainsi, les circuits sont protégés contre la corrosion et l’oxydation.

-

- Industrie maritime : les équipements et les structures maritimes sont souvent exposés à des environnements corrosifs, ce qui rend le zingage essentiel pour prévenir la corrosion et prolonger la durée de vie des équipements.

Avantages et inconvénients

Les avantages du zingage des métaux comprennent :

-

- Protection contre la corrosion

-

- Aspect esthétique

-

- Faible coût.

Cependant, il présente quelques inconvénients :

-

- Limitations de taille : les pièces de grande taille peuvent être difficiles à zinguer de manière uniforme, en particulier avec le zingage électrolytique.

-

- Impact environnemental : certains processus de zingage, tels que le zingage électrolytique, peuvent générer des déchets toxiques qui nécessitent une gestion appropriée pour éviter tout impact environnemental négatif.

En conclusion, le processus de zingage des métaux est essentiel pour assurer la durabilité et la protection contre la corrosion des pièces métalliques dans diverses applications industrielles et commerciales. Pour d’autres informations, faites appel à un expert en traitement de métaux.